Construcción de una escalera escopleada cerrada

Descripción

En el presente ejemplo de aplicación se explica cómo conseguir el mejor resultado con las herramientas utilizadas. No entraremos en profundidad en los cálculos y los detalles de construcción, ya que estos dependen en gran medida de las condiciones concretas del lugar de instalación. En el ejemplo, el hueco se abrió directamente sobre la zanca.

Lista de materiales

- Placa de madera encolada de roble de 40 mm (zancas y huellas)

- Placa de madera encolada de pino de 18 mm (contrahuellas)

Herramientas/accesorios

Procedimiento

-

Corte y preparación de los peldaños

Se recomienda empezar por la preparación de los peldaños para, una vez terminados, adaptarlos exactamente en las zancas. Para ello, en primer lugar se corta el largo y el ancho de los peldaños necesarios (no ilustrado aquí). Ahora se puede hacer una ranura en las huellas para las contrahuellas.

Para hacer las ranuras hay distintas posibilidades. Para conseguir un resultado rápidamente, la sierra circular HK 85 se equipa con el ranurador regulable. En este ejemplo, la ranura mide 18 mm de ancho y 10 mm de profundidad. Con el ranurador regulable es posible la producción de anchos de ranura de 16-25 mm y una profundidad máxima de 35 mm.

-

Consejo:

Para orientar en paralelo el riel de guía de forma más rápida, se pueden usar los topes laterales del sistema de pista de perforaciones (SA-LR 32).

-

Comprobación de la precisión de ajuste

Tras un fresado de prueba, la contrahuella se coloca en la huella y se comprueba la precisión de su ajuste.

-

Redondeo de los peldaños

Con una fresadora de cantos y una fresa para redondear con anillo de ataque, se redondea el borde delantero de los peldaños. El radio de este redondeado debe adaptarse al diámetro de la fresa que va a usarse después para las zancas.

-

Biselado de las caras frontales de los peldaños

Para facilitar el ensamblado de la escalera, se biselan ligeramente (5 mm) las caras frontales de los peldaños con la fresadora de cantos OFK 500.

-

Lijado de los peldaños

Los peldaños se lijan ahora con la lijadora excéntrica ETS EC 150. El grano del último lijado no debe ser demasiado fino para que los peldaños no queden excesivamente lisos (en este caso se lijó con un grano del 100). Por norma general, la superficie de las huellas, así como de las contrahuellas se trata a continuación con, p. ej., pintura/barniz o con aceite.

-

Consejo:

La lijadora de cantos resulta muy apropiada para el lijado de los bordes delanteros de los peldaños.

-

Preparación de los fresados en las zancas de la escalera

Antes de poder empezar con el fresado en sí, es necesario preparar un par de cosas. Aquí el objetivo es conseguir el fresado de la huella y la contrahuella con un solo ajuste de la plantilla de fresado. Una vez realizado el fresado en un ajuste, se puede desplazar simplemente la plantilla de fresado en paralelo hasta el siguiente punto de colocación y realizar el siguiente fresado.

-

Preparación de la plantilla de fresado

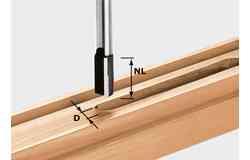

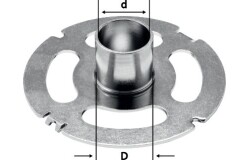

La plantilla de fresado aquí utilizada combina los elementos del set MFS 400 y dos perfiles de prolongación (MFS-VP 700). La plantilla de fresado se coloca ahora como corresponde de acuerdo con las medidas de la huella y la contrahuella. Para ello, al largo y el ancho de la plantilla de fresado hay que sumar la diferencia de diámetro del anillo copiador y la fresa utilizada.

-

Por ejemplo

Profundidad del escalón = 288 mm

Grosor del escalón = 40 mm

Grosor de la contrahuella = 18 mm

Diámetro del anillo copiador = 30 mm

Diámetro de la fresa = 18 mmAjustes del MFS:

Profundidad (profundidad del escalón + grosor de la contrahuella + diferencia de diámetro): 288 mm + 18 mm + (30 mm - 18 mm) = 318 mm Grosor (grosor del escalón + diferencia de diámetro): 40 mm + (30 mm - 18 mm) = 52 mmExplicación de la imagen:

A = fresa

B = anillo copiador

-

Preparación de la plantilla de fresado

El fresado de la contrahuella se limita por medio de un trozo de madera insertado. El trozo de madera se ha mecanizado de forma que encaje en el perfil y no se caiga al desplazar la plantilla.

-

Preparación de la plantilla de fresado

Para evitar desgarros en la esquina interior entre la huella y la contrahuella, el fresado se realiza en dos pasos.

- En el primer paso se debe fresar únicamente la huella. Para evitar fresar en la zona de la contrahuella puede colocarse, por ejemplo, un tope auxiliar. Aquí se montó un tope angular en el lado superior del perfil de la plantilla de fresado y la tabla empleada se fijó con la mordaza de palanca.

- En el segundo paso se retira el tope auxiliar (tabla) y se fresa la zona de la contrahuella.

-

Consejo:

Para orientar de forma más rápida la plantilla en el inicio del corte se pegaron aquí tiras protectoras antiastillas (FS-SP) en el lado inferior de la plantilla de fresado. Una vez realizado un fresado (¡fresado de prueba!) se verá el borde exacto de fresado. Las tiras deberán pegarse también en algunas partes de la superficie para garantizar que la plantilla quede plana al colocarla.

Como alternativa también pueden usarse distanciadores de madera (mitad de la diferencia de diámetro; en este caso, 6 mm).

-

Orientación de la plantilla

Ahora la plantilla preparada puede colocarse y fijarse. El uso de los topes angulares facilita el desplazamiento paralelo de la plantilla a la siguiente posición de fresado. La plantilla de fresado se fija mediante dos mordazas de palanca.

-

Preparación de la fresadora

A continuación, la fresadora se equipa con la fresa de ranuras y el anillo copiador. En este ejemplo se usa un anillo copiador extralargo combinado con una elevación de la placa base. De este modo se consigue que el anillo copiador quede perfectamente pegado a los lados frontales del bastidor de fresado.

-

Elevación de la placa base

Para que el anillo copiador extralargo no sobresalga demasiado por debajo de la placa base, se crea una elevación con una placa de madera contrachapada de 10 mm, que se pega con cinta adhesiva de doble cara a la placa base de la fresadora. Será necesario perforar también los orificios para premitir el aspirado.

-

Fresados en las zancas de la escalera

Una vez realizados los ajustes en la plantilla de fresado y en la fresadora (¡no olvidar ajustar también la profundidad!), se puede empezar a fresar las zancas.

Para evitar el peligro de posibles contragolpes, al fresar se deberá prestar atención a hacerlo siempre en marcha inversa de modo que la fresadora se presione automáticamente contra el bastidor de fresado.

Una vez que todas las zancas de un lateral de la escalera estén fresadas, se da la vuelta a la plantilla de fresado y se orientan de nuevo todos los ángulos de tope y medios de fijación en el lado opuesto. Ahora se pueden fresar todas las partes de zanca del lado opuesto. La profundidad de fresado deberá ser de aproximadamente 1/3 del grosor de la zanca y realizarse en dos pasos.

-

Zanca fresada

Fresado terminado para la huella y la contrahuella

-

Fresado de la zanca de la escalera en la zona del descanso

En la zona del descanso de la escalera se debe fresar una ranura de 40 mm de ancho en las zancas de pared. Con la sierra circular HK 85 y el accesorio ranurador regulable se obtiene un resultado rápido y limpio. Para ello se puede trabajar con un riel de guía o bien con un tope paralelo (v. imagen).

-

Adaptación de los peldaños

A continuación se hace una prueba de encaje de los peldaños en su posición. Si un peldaño quedara demasiado tenso, se puede repasar con la lijadora excéntrica.

-

Corte de las partes de zanca

Las partes de la zanca se cortan con una sierra de incisión y un riel de guía sujeto. De la construcción resultan las correspondientes secciones, que no vamos a describir aquí de manera detallada.

-

Corte de las partes de zanca

Como alternativa, el corte de las partes de zanca puede hacerse también con una sierra tronzadora.

-

Unión de las zancas

Las partes de zanca cortadas deben unirse a continuación con una fresadora de tacos planos Domino XL.

Además de los tacos de madera (14 × 75 mm), se crean dos conectores para empalmes para facilitar el encolado y garantizar la presión necesaria para la cola. (Los conectores Domino XL no se admiten como elementos de conexión para la escalera, sino que sirven exclusivamente de ayuda para el encolado. Según la normativa local, pueden requerirse elementos de conexión alternativos o adicionales.) La posición de los tacos se marca en la madera.

-

Unión de las zancas

La fresadora de tacos planos se coloca en este ejemplo encima de la marca del eje. Antes se ajusta la placa de tope de modo que los tacos queden centrados (20 mm en este caso). Asimismo debe ajustarse la profundidad como corresponda.

-

Unión de las zancas

Una vez que se han realizado todos los fresados con la Domino XL, se pueden insertar los tacos de madera y los conectores planos, y encolarse las piezas de trabajo.

En el caso de la escalera del ejemplo se realizan otras uniones que no mostramos aquí (p. ej., ensamblaje angular de las partes de la zanca, unión de la zanca visible con el poste…).

-

Redondeo de bordes

A continuación se usa la fresadora de cantos para redondear las zancas.

-

Lijado de las zancas

Finalmente, los componentes se lijan con la lijadora excéntrica y se les aplica el recubrimiento (no se muestra aquí).

-

Ensamblaje de la escalera

Una vez que se han terminado todas las partes de la escalera, se monta esta.

-

Colocación de los tornillos de escalera

Las escaleras escopleadas deben asegurarse con tornillos de escalera. De esta forma se garantiza que las huellas y contrahuellas permanezcan siempre unidas en arrastre de fuerza a las zancas.

En primer lugar se perforan los orificios para los tornillos de escalera y, a continuación, se escoplea la zanca de pared.

-

Colocación de tornillo de escalera

El tornillo de escalera debe colocarse embutido. Aquí primero se perforaron las cuatro esquinas en profundidad con una broca Forstner y, a continuación, se hizo un ensanche con un escoplo.

-

Resultado final

Escalera terminada.

-

Nuestros ejemplos de aplicación y resultados de trabajo son una documentación de los pasos de trabajo realizados por Festool. Se trata de ejemplos y no son una garantía de que el usuario obtenga los mismos resultados. Los resultados dependen de la experiencia y la destreza del usuario, así como de los materiales utilizados. Los ejemplos de aplicación no sustituyen al manual de instrucciones de Festool y/o a las indicaciones de seguridad. Queda excluida toda responsabilidad sobre errores de contenido en informaciones, instrucciones, aplicaciones o de tipo legal, sobre todo en lo relativo a información, errores, o corrección de derechos de protección, o propiedad intelectual de terceros, integridad y/o aplicabilidad. Queda excluido cualquier derecho de reclamación por daños y perjuicios del usuario, sin importar el motivo legal. Las citadas exclusiones de responsabilidad no son válidas en caso de dolo, negligencia grave o en casos en los que la ley establece una responsabilidad obligatoria.

Festool no se hace responsable de daños indirectos que puedan originarse.↑